Domande su lavorazione dei materiali, design e processi produttivi

Documento da Università su Domande su Lavorazione Materiali e Design. Il Pdf esplora la plasmazione, la stereotomia, i sottosquadri negli stampi e i processi produttivi del legno, come tornitura e fresatura. Questo Pdf di Tecnologia, adatto per l'Università, include anche materiali innovativi come il legno liquido e il micelio, con esempi di design sostenibile e riciclo del legno.

Mostra di più27 pagine

Visualizza gratis il Pdf completo

Registrati per accedere all’intero documento e trasformarlo con l’AI.

Anteprima

Domande sui Materiali

- Quali temi evolutivi ti interessano nei materiali: racconta un tema che ti ha interessato attraverso un esempio di design con uso innovativo di un materiale.

- Cosa è la plasmazione e la stereotomia nella lavorazione del materiale.

Indicano le due grandi famiglie cui sono riconducibili i processi di trasformazione dei materiali. Come è noto, questi si possono trasformare con o senza "asportazione di truciolo" (definizione convenzionale che indica sottrazione di materia). Nel primo caso - processo di stereotomia - si procede asportando la materia seguendo un percorso di approssimazioni successive, fino al raggiungimento della forma voluta. Tali fasi si possono così schematizzare: sgrezzatura, definizione geometrica della forma, rifinitura. Il processo di stereotomia si basa sulle proprietà che hanno alcuni materiali di frantumarsi sotto i colpi inferti dal tagliente dell'utensile. Al termine della lavorazione risultano due prodotti: da un lato il pezzo finito, dall'altro i detriti, gli scarti, convenzionalmente detti trucioli. Il suo volume risulterà inferiore rispetto al grezzo di partenza e la differenza sarà data dagli scarti. Per queste ragioni il processo di stereotomia nega un percorso a ritroso, ovvero è irreversibile.

Nel secondo caso - processo di plasmazione - si modella il materiale malleabile (o reso tale mediante opportuni artifici quali il riscaldamento, l'imbibizione, l'attivazione di reazioni chimiche), seguendo o un processo di approssimazioni successive, o uno di passi preordinati. Appartengono alla categoria delle approssimazioni successive la forgiatura a caldo di pezzi di ferro e la modellazione della creta; appartengono alla categoria dei passi preordinati lo stampaggio di polimeri e il colaggio di barbottine. Nella plasmazione, a differenza di quanto avviene nella stereotomia, la realizzazione di un pezzo è effettuata senza perdita di materia rispetto al blocco di partenza, infatti tale processo si basa sulle proprietà che ha un materiale malleabile di cambiare forma sotto l'azione di uno strumento di modellazione, pur rimanendo integro nella sua massa e nel suo volume; anche se, nella realtà, tale processo non è mai esattamente a consumo zero di materiale, ma contempla qualche scarto. Per queste ragioni il processo di plasmazione non nega un percorso a ritroso, ovvero è reversibile. Vanno considerate talune eccezioni, ad esempio per la plasmazione dei polimeri termoindurenti: data la loro caratteristica molecolare una volta avvenuta la reticolazione il materiale non è più rimodellabile. - In moltissimi casi nella produzione degli oggetti i due processi convivono in fasi successive. Ad esempio lo stampaggio di oggetti realizzati con polimeri (plasmazione) è seguito dall'asportazione dei canali di immissione del materiale effettuata con operazioni di taglio (stereotomia). Ecco perché il rapporto tra i due termini è complesso e dialettico, entrambi vanno visti accomunati in un'unica finalità trasformatrice.

Sottosquadro negli Stampi

- Cosa è un sottosquadro in uno stampo, fai dei disegni che lo illustrino.

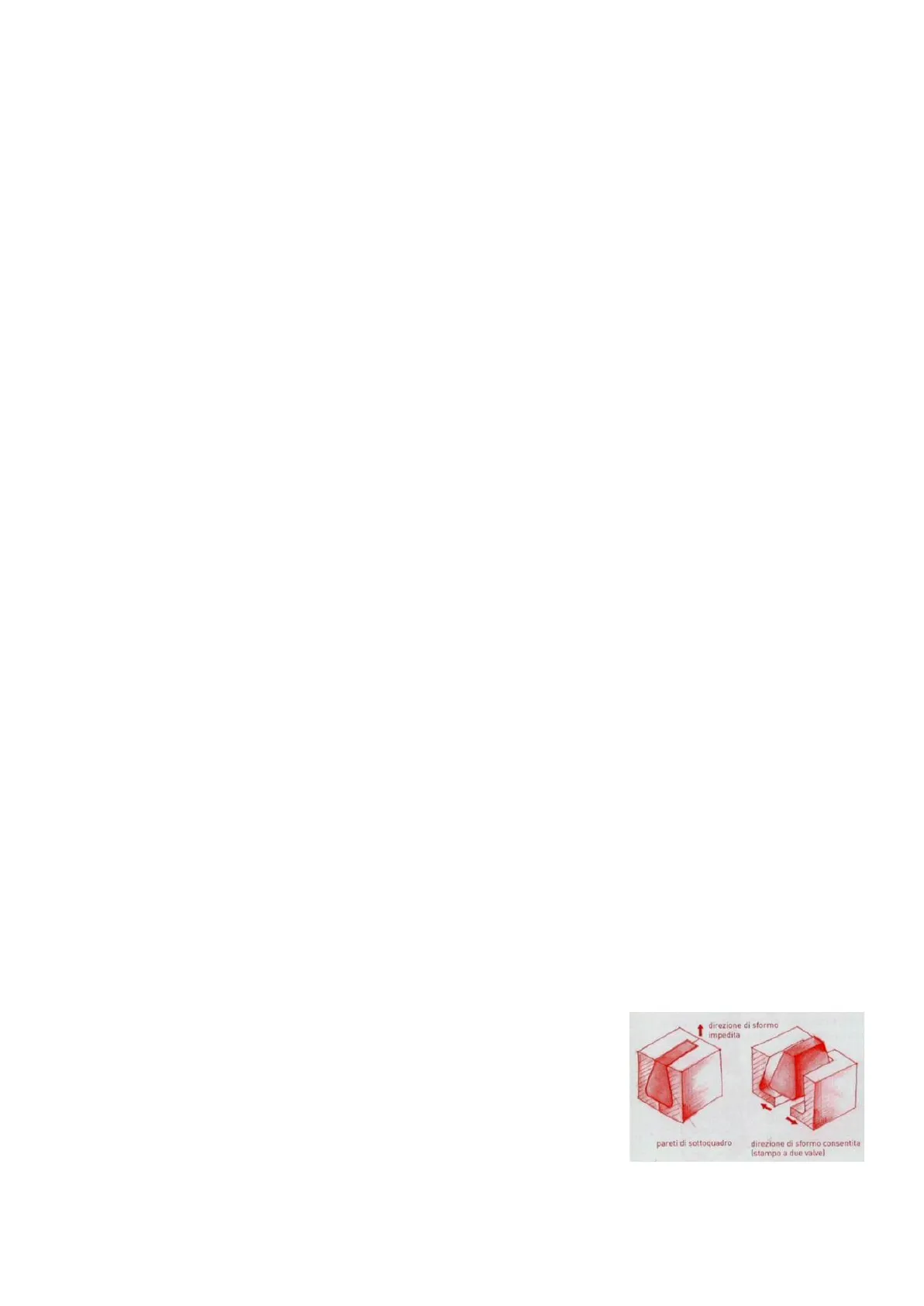

Il sottosquadro in uno stampo è una caratteristica geometrica che può presentare sfide durante il processo di estrusione di un pezzo. Si costituisce come la porzione di spazio che in un corpo risulta coperto, o invisibile, rispetto a una determinata proiezione. Il "problema del sottosquadro" è fondamentale nelle tecniche di stampaggio in quanto t un sottosquadro determina l'impossibilità di estrarre il pezzo, a meno che direzione di sformo impedita lo stampo non sia opportunamente sezionato. In sostanza, si verifica quando una parete interna dello stampo presenta un angolo acuto o una rientranza che rende difficile l'estrazione del pezzo finito senza danneggiarlo o lo stampo stesso. Per ragioni analoghe i sottosquadri pareti di sottoquadro vanno altresì evitati nei componenti finalizzati a montaggi reversibili. direzione di sformo consentita (stampo a due valve)

Processi Produttivi del Legno

- Processi produttivi di formatura del legno: quali conosci e descrivine uno.

Tra i principali tipi di formatura del legno esistono: la tornitura, il taglio, la fresatura, la curvatura a vapore e la curvatura per la laminazione del legno.

Tornitura del Legno

Lavorazione impiegata per dare forma a un materiale facendolo ruotare intorno a un asse. Le tecniche di tornitura possono svilupparsi sia per plasmazione, sia per stereotomia. Una tecnica di tornitura per plasmazione molto antica è quella riferita alla creta, la tecnica dei vasai. Attualmente si usa la tornitura per plasmazione a lastra per la fabbricazione di sottili forme cave: pentole, ciotole, calotte, coperchi, alcuni tipi di cerchioni di ruote. Sul versante della stereotomia, più precisamente dell'asportazione di truciolo, una tipica tecnica manuale di tornitura si riferisce al legno. Nella tornitura dei metalli l'utensile è governato dall'operatore mediante sistemi di controllo meccanici. Negli anni più recenti le tecniche di tornitura si sono evolute inglobando sistemi di controllo a carattere numerico.

La tornitura del legno è una tecnica di lavorazione che permette di ottenere oggetti con forma cilindrica o con profili curvilinei a partire da un blocco di legno. Un tornio, la macchina protagonista di questa lavorazione, fa ruotare il pezzo grezzo a una velocità controllata mentre l'artigiano, utilizzando appositi utensili, asporta il materiale in eccesso per dare forma all'oggetto.Un tornio è essenzialmente composto da un letto, una testa fissa e una testa mobile. Il pezzo da lavorare viene fissato tra le due teste e messo in rotazione. L'artigiano, grazie a una serie di utensili specifici, come sgorbie, scalpelli e raschietti, modella il legno mentre questo ruota. Esistono diverse tipologie di lavorazione a seconda della direzione del taglio rispetto all'asse del pezzo. Le due principali sono la tornitura di testa e la tornitura longitudinale. Nella prima, l'utensile da taglio si muove perpendicolarmente all'asse del pezzo; mentre nella seconda l'utensile si muove parallelamente all'asse del pezzo, asportando materiale lungo tutta la sua lunghezza.

Uno dei componenti principali del tornio è il mandrino. La sua funzione principale è quella di serrare e tenere fermo il pezzo da lavorare durante l'operazione, trasmettendogli la rotazione necessaria per eseguire le lavorazioni. Molti mandrini sono autocentranti, ovvero consentono di centrare automaticamente il pezzo, facilitando le operazioni di lavorazione.

Taglio e Fresatura del Legno

La fresatura del legno è una tecnica di lavorazione che, grazie all'utilizzo di frese a rotazione, permette di creare una vasta gamma di profili, scanalature, incastri e decorazioni su pezzi di legno. Questa tecnica, unita all'avvento del controllo numerico computerizzato (CNC), ha rivoluzionato il modo in cui lavoriamo il legno, offrendo livelli di precisione e complessità prima impensabili.La fresatura può essere applicata a diverse tipologie di legno, dal massello al compensato, fino ai pannelli MDF e truciolari. La scelta del materiale dipende dal progetto e dalle caratteristiche desiderate del prodotto finito. La fresatura del legno si basa su un principio semplice: una fresa rotante asporta materiale dal legno mentre il pezzo viene mosso in modo controllato. La forma della fresa determina il profilo che verrà creato sul legno. Si tratta di un utensile impiegato per la lavorazione dei materiali funzionante per asportazione di truciolo, la sua invenzione risale all'epoca romana. La fresa funziona ruotando e avanzando intorno e lungo il proprio asse, ma anche traslando secondo percorsi che possono essere molto complessi. Il risultato è una lavorazione stereotomica. L'asportazione del materiale avviene per mezzo dell'azione dei taglienti, i quali possono far parte dello stesso corpo della fresa o essere removibili quando usurati. Nei casi più semplici le frese sono assimilabili a forme di tipo primario (cilindri, sfere ... ), in quelli più complessi sono dotate di profili disegnati ad hoc, nel gergo meccanico sono chiamate "frese di forma". Il risul tato prodotto da queste ultime è l'equivalente di una modanatura, ovvero di una forma complessa a profilo costante. La forma e il materiale (acciaio, ceramici avanzati, diamanti ... ) costitutivi delle varie frese sono in reazione al tipo di lavorazione da effettuare. Nei CNC - specialmente in quelli a cinque 2gradi di libertà - è possibile adottare per la realizzazione dei pezzi due alternative rispetto al tipo di frese: quelle geometricamente semplici a fronte di movimentazione lunghe e laboriose; quelle geometricamente complesse (le più costose frese di forma) a fronte di più semplici e limitate movimentazioni.

Curvatura a Vapore del Legno

La curvatura a vapore del legno è una tecnica che permette di piegare il legno senza romperlo, sfruttando le proprietà naturali di questo materiale. Il calore del vapore ammorbidisce le fibre del legno, rendendolo più malleabile e consentendo di dargli forme curve e sinuose. Tecniche industriali e artigianato tradizionale creano nel legno massello curvature strette lungo più assi. La curvatura a vapore è indicata per le applicazioni che richiedono un'alta finitura estetica e i benefici strutturali del legno massello. Le fibre corrono su tutta la lunghezza. La produzione del legno curvo in faggio fu industrializzata da Michel Thonet negli anni '50 dell'ottocento con la realizzazione della sedia n. 14 (nota come 214).

I vantaggi della curvatura a vapore sono molteplici. Innanzi tutto, dal punto di vista estetico, permette di creare forme organiche e sinuose, conferendo ai prodotti un aspetto unico e naturale. In secondo luogo, i l legno curvato a vapore mantiene la sua resistenza e durabilità. Un altro vantaggio dei mobili in legno curvato è che, pur essendo realizzati in massello, sono leggeri e, allo stesso tempo, stabili perché la sezione delle barre può essere adattata ai rispettivi carichi: nei punti dove è necessario assorbire una forza maggiore, come per esempio sugli elementi di collegamento delle gambe posteriori e telaio della seduta, le barre di legno hanno uno spessore maggiore rispetto alle parti flessibili e meno sollecitate. Infine, questa tecnica si caratterizza per la sua versatilità, può essere infatti applicata a diverse tipologie di legno e utilizzata in vari settori, dall'arredamento all'edilizia.

Il processo è relativamente semplice. Durante la fase di preparazione, il legno da curvare viene tagliato alla dimensione desiderata e posto all'interno di una camera a vapore. Successivamente, il vapore satura il legno, ammorbidendo le fibre e rendendole più flessibili. Il tempo di esposizione al vapore varia a seconda dello spessore e del tipo di legno. Una volta ammorbidito, il legno viene rapidamente piegato e fissato nella forma desiderata utilizzando forme o stampi. Infine, il legno viene lasciato asciugare nella forma data, solidificando la nuova curvatura.

Esistono due tipologie principali di curvatura del legno: la curvatura circolare e quella aperta. La prima è la forma più comune e prevede la piegatura del legno attorno a un cilindro o a una forma circolare. Viene utilizzata per creare elementi curvi come gambe di sedie, schienali o parti di strumenti musicali. Nella curvatura aperta, invece, il legno viene piegato in una forma aperta, come una curva a S o una forma libera. Questa tecnica è più complessa e richiede l'utilizzo di forme o stampi specifici.

Curvatura per Laminazione del Legno

La curvatura per laminazione del legno è una tecnica che permette di ottenere elementi curvi di grandi dimensioni e complessità, unendo più strati sottili di legno (lamelle) incollate tra loro. Questa tecnica offre una grande versatilità e resistenza, consentendo di realizzare una vasta gamma di prodotti, dall'arredamento all'architettura. Rispetto alla curvatura a vapore permette di ottenere curve più pronunciate e stabili, anche su pezzi di grande spessore. Offre una maggiore resistenza e flessibilità progettuale. Tuttavia, richiede un processo di produzione più complesso e può presentare giunture visibili tra le lamelle.

Prima di procedere alla laminazione, è spesso necessario eseguire l'intaccatura sulle lamelle. Questa operazione consiste nel praticare delle incisioni sulla faccia interna della lamella, seguendo la linea della curva desiderata, mediante una sega a nastro o pialletto. . L'intaccatura facilita la piegatura del legno, riducendo il rischio di fessurazioni e consentendo di ottenere curve più pronunciate. 3