Progettazione dei sistemi produttivi: movimentazione materiali e AGV

Slide dal Politecnico di Bari su Progettazione dei Sistemi Produttivi. Il Pdf illustra i principi della movimentazione dei materiali e dei sistemi di trasporto, inclusi i veicoli a guida automatica (AGV) e le tecnologie di guida, per studenti universitari di Ingegneria Meccanica.

See more43 Pages

Unlock the full PDF for free

Sign up to get full access to the document and start transforming it with AI.

Preview

Milo ali

1990 RI LIT I NI C Politecnico di Bari POLITECNICO DI BARI FACOLTÀ DI INGEGNERIA CORSO DI LAUREA IN INGEGNERIA MECCANICA PROGETTAZIONE DEI SISTEMI PRODUTTIVI

Componenti del sistema produttivo

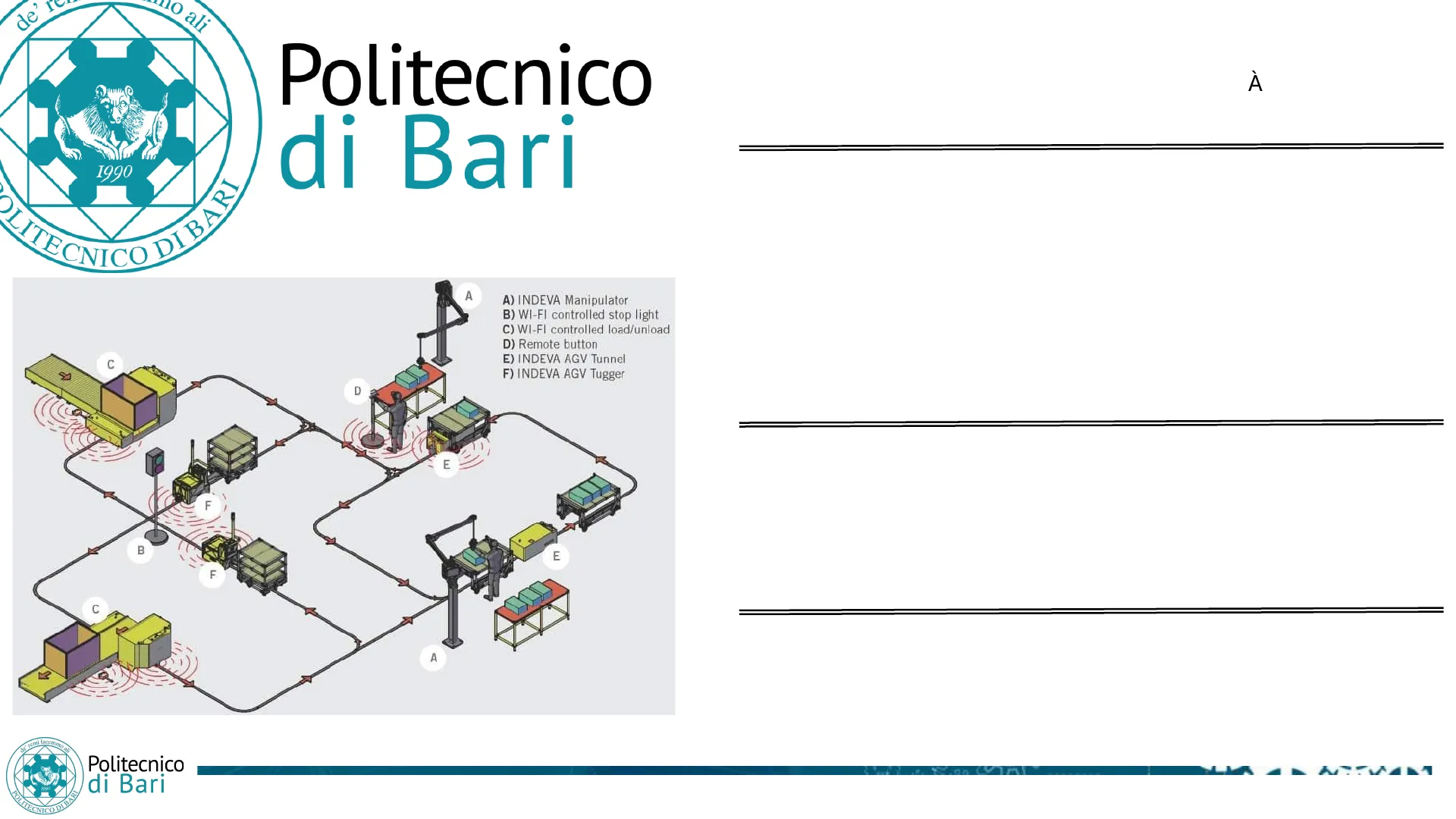

A A) INDEVA Manipulator B) WI-FI controlled stop light C) WI-FI controlled load/unload D) Remote button E) INDEVA AGV Tunnel C D F) INDEVA AGV Tugger E F B E F C A de' remi facemmo al Politecnico di Bari COLITECNICO DI BA Sistemi di trasporto e di stoccaggio Progettazione dei Processi Produttivi AA 2023-2024

Sistemi di trasporto

1 Sistemi di trasporto Ing. Antonio Piccininni, Ph.D. de 1

Movimentazione dei materiali

AIMovimentazione dei materiali La movimentazione dei materiali è definita dalla Material Handling Industry of America l'insieme di attività di «movimento, protezione, accumulo e controllo dei materiali e prodotti attraverso l'intero processo di fabbricazione e distribuzione, consumo e smaltimento». Di conseguenza, la movimentazione dei materiali deve essere eseguita in sicurezza, in modo efficiente, a costi contenuti e in modo accurato (che vuol dire che i materiali corretti devono essere posizionati nelle ubicazioni corrette nel quantitativo corretto) e senza danneggiare gli stessi. Attraverso la movimentazione materiali, parti e prodotti vengono spostati, immagazzinati e tracciati nell'infrastruttura commerciale. Il termine comunemente usato per il sistema più ampio è logistica, che riguarda l'acquisizione, il movimento, lo stoccaggio e la distribuzione di materiali e prodotti, nonché la pianificazione e il controllo di queste operazioni al fine di soddisfare la domanda dei clienti. Le operazioni logistiche possono essere suddivise in due categorie fondamentali: logistica esterna e logistica interna.

- La logistica esterna riguarda il trasporto e le attività correlate che si verificano all'esterno di una struttura. In generale, queste attività comportano il movimento di materiali tra diverse posizioni geografiche. Le cinque modalità di trasporto tradizionali sono ferrovia, camion, aereo, nave e oleodotto.

- La logistica interna, più comunemente nota come movimentazione dei materiali, comporta il movimento e lo stoccaggio dei materiali all'interno di un dato plant.

de' remi facemmo al COLITECNICO DI BA Politecnico di Bari Sistemi di trasporto e di stoccaggio Progettazione dei Processi Produttivi AA 2023-2024Movimentazione dei materiali Le attrezzature disponibili alla movimentazione del materiale possono essere suddivise in cinque principali categorie:

- Attrezzature per il trasporto: per la movimentazione del materiale all'interno della fabbrica. I principali cinque gruppi sono: (1) carrelli industriali, (2) veicoli a guida automatica (AGV), (3) veicoli a rotaia, (4) trasportatori, (5) paranchi e gru.

- Apparecchiature di posizionamento: ovvero apparecchiature utilizzate per la manipolazione di parti (o di altri materiali) in una posizione ben precisa. Ad esempio, il carico e scarico delle work unit da una macchina di produzione all'interno di una cella di lavoro (robot industriali per la manipolazione delle parti o alimentatori a tramoggia nelle linee di assemblaggio automatica).

- Attrezzature per il carico unitario: ovvero attrezzature quali (1) container per mantenere in posizione parti (item) unitari e (2) attrezzature per il caricamento e preparazione dei container.

- Attrezzature di stoccaggio: sebbene sia generalmente desiderabile la riduzione dello stoccaggio dei materiali nei sistemi di produzione, talvolta è inevitabile che i materiali grezzi così come quelli in lavorazione (WIP) passino del tempo in stoccaggio anche se temporaneamente. Allo stesso modo, i prodotti finiti tendono a rimanere del tempo all'interno del fabbricato o nel centro di smistamento prima di essere spediti al cliente finale. Per questo, le aziende si impegnano nella ricerca dei metodi più appropriati di stoccaggio materiali/prodotti finiti.

- Apparecchiature di identificazione e controllo: con l'obiettivo di mantenere traccia dei materiali (o delle parti) movimentate o stoccate all'interno del plant. È comune l'apposizione di adesivi o di identificativi univoci (QR code, codici a barre).

de' remi facemmo al Politecnico di Bari COLITECNICO DI BA Sistemi di trasporto e di stoccaggio Progettazione dei Processi Produttivi AA 2023-2024

Attrezzature per il trasporto di materiale

Attrezzature per il trasporto di materiale L'attrezzatura per il trasporto del materiale viene utilizzata per spostare i materiali all'interno di una fabbrica, un magazzino o un'altra struttura. I cinque tipi principali di attrezzature sono:

Handling Equipment Features Typical Applications Industrial trucks, manual Low cost Low rate of deliveries Medium cost Movement of pallet loads and palletized con- tainers in a factory or warehouse Automated guided vehicle systems High cost Battery-powered vehicles Flexible routing Non-obstructive pathways Rail-guided vehicles High cost Flexible routing On-the-floor or overhead types Moving assemblies, products, or pallet loads along variable routes in factory or warehouse Moving large quantities of items over fixed routes in a factory or warehouse Conveyors, powered Great variety of equipment In-floor, on-the-floor, or overhead Mechanical power to move loads resides in pathway Sortation of items in a distribution center Moving products along a manual assembly line 5) montacarichi e gru Cranes and hoists Lift capacities of more than 100 tons possible Moving large, heavy items in factories, mills, warehouses, etc. de' remi facemmo ali Politecnico di Bari POLITECNICO DI BA Sistemi di trasporto e di stoccaggio Progettazione dei Processi Produttivi AA 2023-2024 Moving light loads in a factory 1) carrelli industriali Industrial trucks, powered 2) veicoli a guida automatizzata Moving pallet loads in factory or warehouse Moving work-in-process along variable routes in low and medium production 3) veicoli su rotaia 4) trasportatori

Carrelli industriali

ACARRELLI INDUSTRIALI a) carrello manuale a due ruote b) carrello a quattro ruote c) transpallet manuale a sollevamento ridotto. Pallet Forks Pull lever (a) (b) (c) I carrelli non motorizzati sono generalmente indicati anche come carrelli ad azionamento manuale (spinti o tirati da un operatore). Le quantità di materiale e le distanze percorribili sono limitate. de' remi facemmo ali Politecnico di Bari COLITECNICO DI BA ARI Sistemi di trasporto e di stoccaggio Progettazione dei Processi Produttivi AA 2023-2024

Carrelli a motore

CARRELLI INDUSTRIALI Pallet Steering and control lever Forks Drive unit (a) Trailer Tow tractor (c) Overhead guard Mast Fork carriage Forks (b) Carrelli a motore: a) walkie truck b) carrello elevatore (muletto) c) trattore da traino. de' remi facemmo al 1990 COLITECNICO DI BA Politecnico di Bari Sistemi di trasporto e di stoccaggio Progettazione dei Processi Produttivi AA 2023-2024

Veicoli a guida automatica (AGV)

AVeicoli a guida automatica (AGV) Trailer carts Pallet Pallet forks O 0 Platform for human operator 0 Drive wheels Drive wheels (a) · Bumper (b) 0 Roller deck for side loading O 0 Drive wheels . (c) In generale, un veicolo AGV rappresenta una soluzione appropriata quando diversi materiali devono essere spostati da postazioni di carico a varie postazioni di scarico. Le principali applicazioni sono quindi: (1) train operation senza conducente, (2) stoccaggio e distribuzione, (3) applicazioni per linee di assemblaggio, (4) FMS. Nel caso (2), AGV è interfacciato con sistemi automatizzati di manipolazione/stoccaggio, consegna le unità lavorate posizionate su un pallet che, a sua volta, viene stoccato nel sistema di accumulo. L'utilizzo degli AGV nelle linee di assemblaggio è stato spinto dal trend dell'industria automobilistica in Europa, per esempio nella movimentazione tra le stazioni dell'assemblaggio motore e parti di carrozzeria: gli AGV permangono attivi durante l'assemblaggio piuttosto che eseguire operazioni di pick e drop. de' remi facemmo ali Politecnico di Bari COLITECNICO DI BA Sistemi di trasporto e di stoccaggio Progettazione dei Processi Produttivi AA 2023-2024 a) treno guidato automatizzato senza conducente b) Transpallet AGV c) unità di trasporto carico AGV

Sistemi di guida AGV

Veicoli a guida automatica (AGV) Quando i sistemi AGV sono implementati all'interno di un plant industriale, il sistema di base per la loro guida rappresenta un aspetto fondamentale. Tra i possibili sistemi adottati per la guida dei veicoli si riportano:

- cavi guida incorporati

- strisce di vernice

- nastro magnetico

- veicoli a guida laser (LGV)

- navigazione inerziale

de' remi facemmo ali Politecnico di Bari POLITECNICO DI BA Sistemi di trasporto e di stoccaggio Progettazione dei Processi Produttivi AA 2023-2024

Cavi guida incorporati per AGV

Veicoli a guida automatica (AGV) [embedded wire guidance] In questa soluzione, vengono posizionati dei cavi elettrici in un canale realizzato all'interno del pavimento industriale. Dopo che la guida è stata installata, il canale è riempito con il cemento per eliminare la discontinuità nel pavimento. Il cavo di guida è collegato ad un generatore di frequenza che emette un segnale di basso voltaggio a bassa frequenza nel range 1-15 kHz. In questo modo si produce un campo magnetico lungo il percorso che può essere seguito dai sensori montati a bordo di ciascun veicolo. In particolare, ogni veicolo ha due sensori montati su ciascun lato rispetto al cavo di guida. Quando il veicolo procede in modo tale che il cavo sia perfettamente al centro tra i due sensori, questi leggono un'intensità di campo magnetico uguale. Se il cavo di guida cambia direzione, il campo magnetico avvertito dai due sensori si sbilancia. Questa differenza è utilizzata per controllare il motore di sterzo che permette al veicolo di cambiare direzione in modo tale da uguagliare il segnale registrato dai due sensori (e, di conseguenza, seguire la direzione del cavo di guida). AGV wire sensing unit Factory floor Coil-, -Coil Magnetic Field Guide wire buried in epoxy Slot cut in concrete de' remi facemmo ali Politecnico di Bari POLITECNICO DI BA Sistemi di trasporto e di stoccaggio Progettazione dei Processi Produttivi AA 2023-2024

Strisce di vernice per AGV

Veicoli a guida automatica (AGV) [paint strip] Nel caso in cui si utilizzino delle strisce di vernice, il veicolo utilizza un sensore ottico per riconoscere la vernice. Le strisce possono essere incollate o verniciate sul pavimento: una possibile soluzione è quella di utilizzare vernici che contengono particelle fluorescenti che riflettono una luce ultravioletta che viene riconosciuta dal sensore e che successivamente controlla il movimento di cambio direzione del veicolo. È una soluzione molto utile nei casi in cui il rumore elettrico dell'ambiente di lavoro potrebbe comportare un malfunzionamento del sistema a cavo guida oppure nel caso in cui l'installazione del cavo di guida risultasse poco praticabile. Una limitazione di questo metodo è il deterioramento della vernice con il tempo. KOMPRESS de' remi facemmo al Politecnico di Bari POLITECNICO DI BA Sistemi di trasporto e di stoccaggio Progettazione dei Processi Produttivi AA 2023-2024