Introduzione ai concetti fondamentali di automazione e sistemi di controllo PLC

Documento di Informatica sull'introduzione ai concetti fondamentali di automazione e sistemi di controllo PLC. Il Pdf, pensato per l'Università, spiega i componenti chiave di un sistema automatizzato e confronta la logica cablata con quella programmata, illustrando le modalità operative della CPU Siemens S7-1200.

Mostra di più40 pagine

Visualizza gratis il Pdf completo

Registrati per accedere all’intero documento e trasformarlo con l’AI.

Anteprima

Componenti di un'automazione

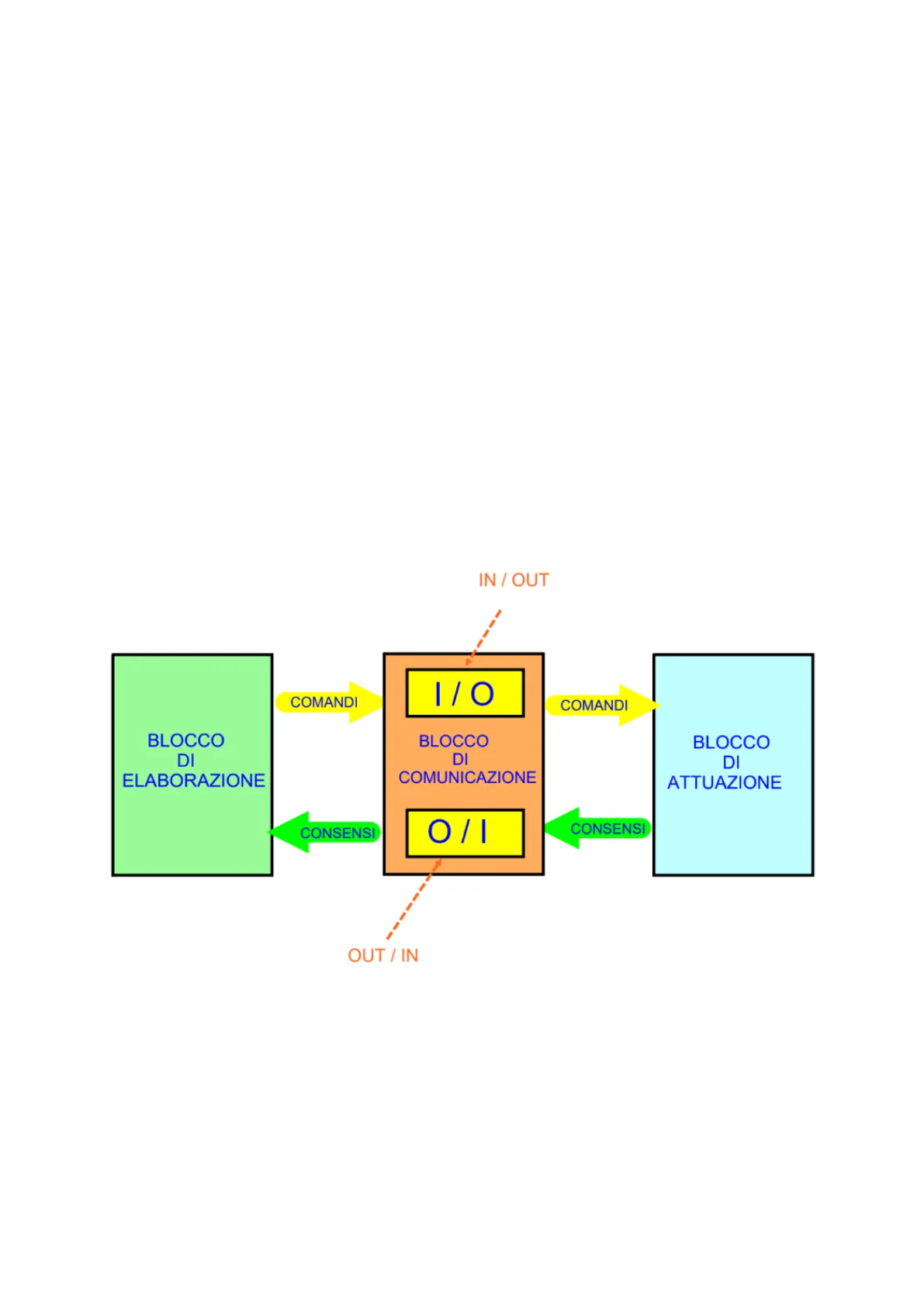

Una automazione o sistema automatizzato è un insieme di apparecchiature che opportunamente collegate interagiscono tra di loro assolvendo autonomamente le funzioni per cui il sistema è stato progettato. Inoltre il sistema sempre autonomamente deve essere in grado in ogni istante di prendere le decisioni più idonee inerenti all'affidabilità e alla sicurezza. Un comando automatico si può immaginare costituito da tre blocchi, ciascuno dei quali assolve ad una precisa funzione:

- Blocco di elaborazione: è chiamato anche blocco di comando, è quella parte in cui vengono coordinate tutte le operazioni necessarie per effettuare l'automazione richiesta.

- Blocco di Attuazione: è chiamato anche blocco di potenza o di lavoro, è formato da tutte le apparecchiature che al termine del processo eseguono il lavoro relativo all'automazione da realizzare.

- Blocco di comunicazione: è chiamato anche blocco di interfaccia, è formato da tutte le apparecchiature che consento lo scambio di informazioni tra il blocco di comando e di attuazione.

IN / OUT COMANDI COMANDI BLOCCO DI ELABORAZIONE BLOCCO DI COMUNICAZIONE BLOCCO DI ATTUAZIONE CONSENSI 0/1 CONSENSI OUT / IN 1

Logica programmata

Con il concetto di logica programmata si intende l'esecuzione di un'automazione servendosi di apparecchiature elettroniche programmabili, nella maggior parte dei casi di controllori tipo PLC. Per ottenere un funzionamento di un impianto realizzato secondo una logica di tipo programmata, le apparecchiature non si collegano più tra di loro seguendo lo schema funzionale, ma si collegano ad un controllore in modo "standard" seguendo uno schema di interfaccia, il quale non dipende dallo schema funzionale e perciò dal funzionamento dell'impianto.

Differenze tra logica cablata e logica programmata

Nella logica cablata le funzioni decisionali ovvero il funzionamento del sistema si ottengo collegando fisicamente le apparecchiature tra di loro.

- Questo sistema risulta rigido, difficilmente modificabile e difficilmente espandibile.

- Inoltre quando gli impianti sono particolarmente complessi risulta di difficile realizzazione e poco economico per le molteplici apparecchiature elettromeccaniche richieste.

- Nella logica programmata le decisioni funzionali, ovvero il funzionamento del sistema sono gestite da un controllore.

- Lo schema funzionale non verrà più realizzato fisicamente come nella logica cablata, ma verrà realizzato tramite un programma immesso nel PLC.

- Questo sistema risulta decisamente più flessibile in quanto ogni modifica all'impianto non sarà più fisica ma "virtuale" ovvero verrà eseguita agendo sulla programmazione.

2- Perciò più gli impianti sono complessi più la logica programmata risulta vantaggiosa rispetto alla logica cablata, sia per la semplicità di realizzazione, sia per l'aspetto economico perchè molte apparecchiature elettromeccaniche sono integrate nel controllore. In una automazione l'uso dei PLC è vantaggioso rispetto agli impianti cablati quando devo soddisfare determinate caratteristiche:

- "Economica" normalmente quando ho più di 10 ingressi e uscite da gestire. Tante apparecchiature tipo relè, temporizzatori, contaimpulsi, contatti ausiliari ecc. sono interne al controllore. Inoltre si riducono di molto i tempi di progettazione ed esecuzione.

- "Affidabilità" quando ho bisogno di garantire un prodotto affidabile, molte apparecchiature elettromeccaniche che nel tempo sono soggette ad usura e deterioramento vengono omesse in quanto sono interne al controllore e perciò virtuali.

- "Flessibilità" nelle moderne automazioni industriali spesso si devono prevedere espansioni e modifiche agli impianti. Il PLC si basa sulla logica programmata (vedi logica programmata), perciò nel momento in cui devo apportare delle modifiche non devo ricablare intere aree di lavoro, ma agisco solamente nel programma.

- "Simulazione e diagnostica" il funzionamento logico del processo può essere provato e messo appunto in fase di stesura con programmi di simulazione. Questo offre delle notevoli potenzialità. Inoltre quando si presentano malfunzionamenti, è più facile diagnosticare il guasto.

24 V AC 3 3 S1 1 P.L.C programma 2 KM1 KM1 10 OVAC |10 Fig. 1 Esempio di attivazione di KM1 tramite logica cablata Fig. 2 Esempio di attivazione di KM1 tramite logica programmata 3 S1 4 2

Storia ed utilizzo del PLC

Negli anni 70 con l'avvento della terza rivoluzione industriale "industria 3.0" e la relativa introduzione in fabbrica dei primi sistemi "ICT" (Information and Communication Technologies), si diversificano le infrastrutture e si avviano nuovi processi che, all'insegna della progressiva digitalizzazione, migliorano di fatto la qualità delle produzioni. In questo contesto nasce la necessità di avere una apparecchiatura elettronica programmabile da usare in sostituzione ai complicati e costosi sistemi basati sulla logica cablata o a relè, così da gestire in maniera più moderna e flessibile le sempre più complesse automazioni industriali. Il PLC Programmable Logic Controller ovvero Controllore a Logica Programmata nasce alla fine degli anni 60 per soddisfare queste nuove necessità, e nel tempo, in particolar modo con l'avvento dell'industria 4.0, la quale include un mix tecnologico di robotica, sensoristica, connessione e programmazione, si è affermato come elemento fondamentale e insostituibile nei moderni sistemi di controllo di macchine e processi industriali. Il PLC non si è affermato solamente come elemento fondamentale in sostituzione alla logica cablata, ma si è imposto anche nei confronti del Microcomputer industriale PMC. Infatti quest'ultimo sebbene presenti delle ottime prestazioni, purtroppo richiede conoscenze elevate di programmazione, mentre il PLC oltre a linguaggi di programmazione avanzata, utilizza anche linguaggi decisamente più semplici e, specialmente nelle ultime generazioni di PLC, altrettanto potenti.

Allarme · Spx Vpx . SYSMAC C500 omson FUSE 34 Liv. ĐOUT MH 1 2 34 5 6 7 89 101112 Carico Scarico LE Miscela Scarico O O O 1 2 3 4 5 6 7 8 9 101112 Start Stop Reset Motori . · (A sinistra un "Sysmac C500" uno dei primi PLC "Omron" anni 70' a destra l'interfaccia utente). 4

Generalità sul PLC

Introduzione alla composizione dei PLC

Il PLC è un'apparecchiatura composta da componenti elettronici fornita di memoria programmabile e non, il quale contiene sia dati, che programmi. Il suo funzionamento si basa sul concetto di logica programmata. Sostanzialmente è un computer dotato di interfacce a cui si collegano tutte le apparecchiature che compongono l'impianto da automatizzare, perciò può interagire direttamente con l'ambiente di lavoro. Il PLC elabora i segnali digitali o analogici provenienti dagli ingressi IN pulsanti, finecorsa, sensori, sonde ecc., e in base al programma caricato dall'operatore gestisce le uscite OUT (teleruttori, segnalazione, attuatori ecc.). La figura sottostante raffigura uno schema a blocchi in cui sono rappresentati i concetti sopra descritti. Nel lato sinistro del blocco rappresentante il PLC, tramite il modulo di interfaccia IN, vengono collegati gli ingressi, i quali possono essere di natura digitale o analogica, nel lato destro del blocco rappresentante il PLC tramite il modulo di interfaccia OUT, vengono collegati è gestiti tutti gli attuatori che a loro volta possono essere di natura digitale o analogica.

Modulo di interfaccia IN Modulo di interfaccia OUT INGRESSI IN USCITE OUT P.L.C PULSANTI - FINE CORSA - FOTOCELLULE - SENSORI TEMP - SENSORI PRESS. - TELERUTTORI - SEGNALAZIONI - ATTUATORI - DISPLAY 5

Elementi fondamentali e identificazione di PLC

Software e Hardware dei PLC

Come i computer i PLC sono composti fondamentalmente da due parti:

- SOFTWARE: è la parte astratta formata dal sistema operativo, il quale viene installato dal produttore in una parte di memoria non accessibile all'utente, e dal programma realizzato il quale viene collocato in una memoria accessibile all'utente. In figura è rappresentata una schermata generica relativa al software di programmazioni TIA Portal per i PLC Siemens.

--------- Totally Integrated Automation PORTAL Paprett · PLC.1 [CPU 1511-1 PM] Options ---- 0 1 2 3 4 5 6 14 22 -31 ... ... . ---- .. . H 14 22 31 » Details view Properties leds - - € Portal view ... H M 15 .

- HARDWARE: è la parte fisica formata da tutti i componenti che compongono il controllore, dal case, dall'unità di programmazione, dalle periferiche, dai vari moduli, e da tutti gli apparati elettronici.

Definizione e interpretazione del termine CPU

Prima di iniziare l'analisi dei componenti principali che compongono l'hardware dei PLC Siemens, è doveroso fare una precisazione in merito all'interpretazione del termine CPU. Normalmente con il termine CPU (Central Processing Unit) si intende il processore di un determinato dispositivo elettronico, come computer, PLC, ecc. Spesso i PLC vengono identificati, e di conseguenza nominati, in base ai propri processori CPU. Perciò nei cataloghi è normale che il termine CPU non sia riferito al processore, ma al PLC il quale comprende, oltre che al processore stesso, tutti gli altri elementi elettronici come moduli di interfaccia, memorie ecc. Questi componenti formano l'unità centrale del controllore.

Categorie dei PLC Siemens

Attualmente Siemens mette a disposizione moltissime tipologie CPU suddivise in varie categorie:

- SIMATIC LOGO!

- SIMATIC S7-1200

- SIMATIC S7-1500

- SIMATIC S7-300

- SIMATIC ST-400

In Figura 1 che segue è riportato un PLC Siemens appartenente alla categoria "Logo".

LOGO In Figura 2 che segue è riportato un PLC Siemens appartenente alla categoria "S7-1200". 7

Identificazione di una CPU della categoria S7-1200

Le CPU della categoria SIMATIC S7-1200 vengono identificate con delle specifiche simbologie, le quali rappresentano le loro caratteristiche costruttive. La prima identificazione è data dalla categoria di appartenenza: 1211C, 1212C, 1214C, ecc. Il simbolo C presente nelle categorie, è l'acronimo di Compact (compatto). I PLC Compatti sono quelli che pur essendo espandibili, dispongono comunque di un certo numero di ingressi e uscite a bordo nella CPU, definiti On Board. La seconda identificazione, per definire in modo dettagliato un PLC SIMATIC S7-1200, riguarda l'alimentazione e la tipologia dei moduli di interfaccia. Il tutto viene rappresentato da sigle le quali rispettano una determinata gerarchia.

CPU 1215C DC/DC/DC Tipologia della CPU/ Tipologia del modulo OUT Alimentazione de PLC Tipologia del modulo IN

Esempi di identificazione di alcuni PLC Siemens

- CPU 1214C DC/DC/DC: rappresenta un PLC compatto della categoria 1214C con alimentazione in 24V DC, il modulo di ingressi è digitale 24V DC il modulo di uscita è digitale 24V DC.

- CPU 1215C AC/DC/Rly: rappresenta un PLC compatto della categoria 1215C con alimentazione a 220 V AC, il modulo di ingressi è digitale 24V DC il modulo di uscita è a relè.

Uscite PLC digitali a relé (Rly)

L'uscita a relé funziona per mezzo di una bobina ai cui capi viene portata una tensione. Quando la bobina è alimentata (eccitata), chiude un contatto per mezzo della forza magnetica; questo contatto viene utilizzato per chiudere il circuito del carico di uscita. Vediamo il principio di funzionamento delle uscite PLC a relé nella prossima immagine. 8