Tecnologia Meccanica: Processi di Fabbricazione e Trasformazione

Documento di Università su Tecnologia Meccanica. Il Pdf esplora la tecnologia meccanica, descrivendo il ciclo di vita del prodotto e i processi di fabbricazione, inclusi formatura, collegamento e finitura, per la materia Tecnologia.

Mostra di più48 pagine

Visualizza gratis il Pdf completo

Registrati per accedere all’intero documento e trasformarlo con l’AI.

Anteprima

INTRODUZIONE ALLA TECNOLOGIA MECCANICA

La tecnologia meccanica è il ramo dell'ingegneria che studia i processi di trasformazione della materia prima per realizzare parti da immettere sul mercato e da destinare all'accoppiamento con altre parti, ciò vuol dire che rende possibile il passaggio dal progetto al prodotto finito.

Per realizzare un prodotto bisogna seguire un ciclo detto ciclo di vita del prodotto, il quale comprende tutti i passaggi principali partendo dalla progettazione, fino ad arrivare alla vera e propria fabbricazione del componente.

DISEGNO → PROCESSO > PRODOTTO

Uno dei fattori più importanti nella realizzazione di un prodotto è anche la produzione.

La produzione rappresenta l'insieme dei processi che permettono di trasformare i materiali di partenza in prodotti finiti, quindi aventi valore di mercato, attraverso l'utilizzo di:

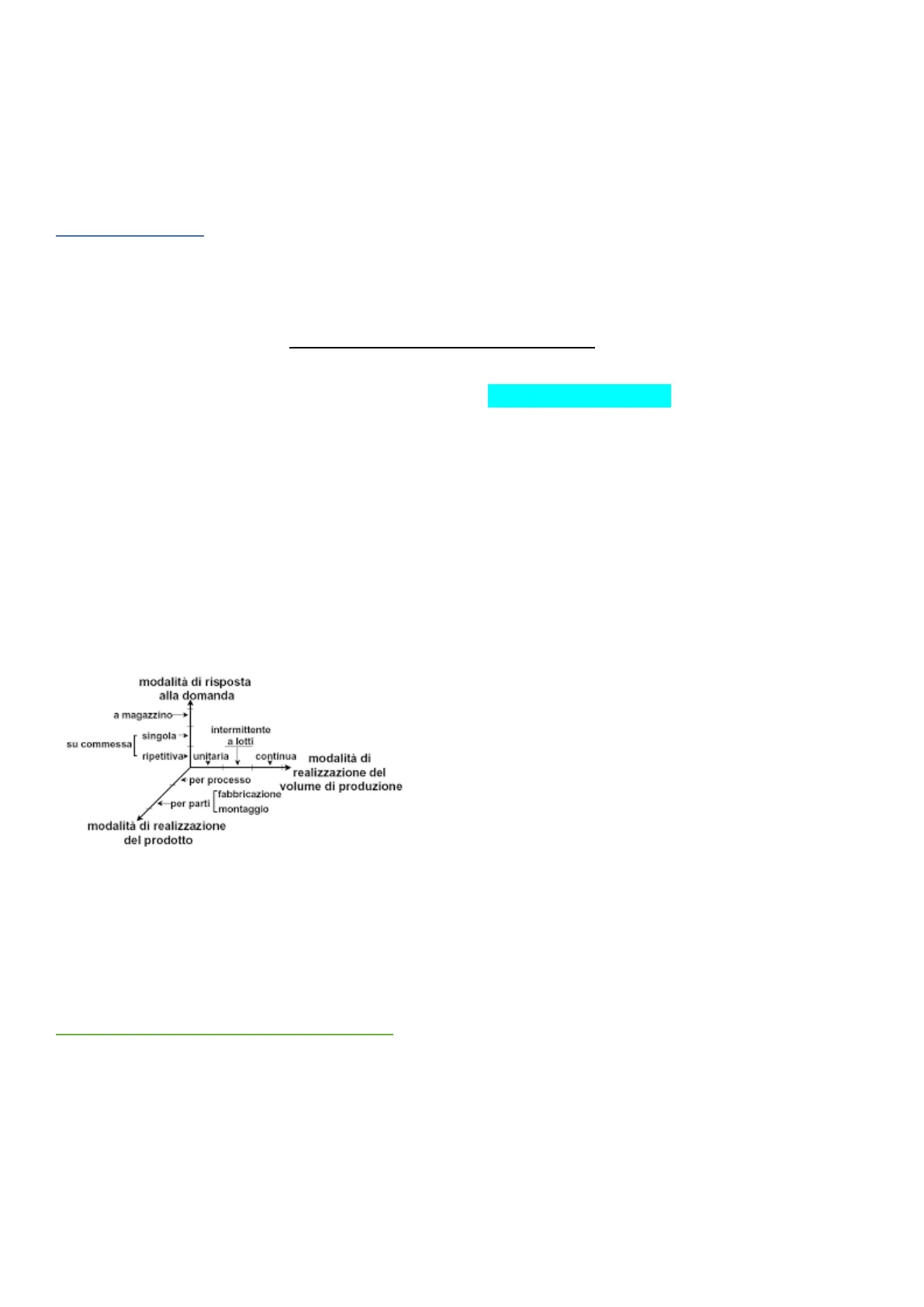

- modalità di risposta alla domanda

a magazzino > singola > su commessa intermittente a lotti ripetitiva- unitaria continua modalità di realizzazione del per processo volume di produzione /4-per parti fabbricazione Lmontaggio modalità di realizzazione del prodotto

- RISORSE (MACCHINE E MANODOPERA)

- UTENSILI

- ENERGIA

- INFORMAZIONI

PRODUZIONE MANIFATTURIERA (PER PARTI)

La produzione manifatturiera consiste nella produzione di un prodotto composto da un numero finito di componenti discreti, la particolarità di questo tipo di produzione è la seguente: è possibile fare il percorso a ritroso tornando dal prodotto ai componenti.Le fasi principali che troviamo in questo processo sono due:

- FABBRICAZIONE, ovvero l'insieme delle lavorazioni che vanno a modificare dimensioni, forma e stato superficiale della singola parte che può essere immessa direttamente sul mercato o indirettamente dopo l'assemblaggio con altre parti

- ASSEMBLAGGIO, quindi l'insieme delle operazioni di montaggio di parti, dette componenti, per formare un assieme indicato come: -sottoassemblato se utilizzato, insieme ad altri componenti e/o sottoassemblati, per arrivare al prodotto finale come per esempio un motore. -assemblato se l'assieme costituisce il prodotto finale come per esempio automobili, elettrodomestici ecc.

PROCESSI FONDAMENTALI DI FABBRICAZIONE

I processi fondamentali di fabbricazione si dividono in tre gruppi:

- Processi di formatura:

- Consolidamento da liquido o da polveri: materiale privo di forma trasformato, grazie alla formazione di legami tra gli atomi, in una parte con forma prossima o coincidente con quella finale.

- Lavorazioni per deformazione plastica: materiale con forma preliminare trasformato in una parte con forma prossima o coincidente con quella finale mediante l'applicazione di forze che causano la rottura dei legami, lo scorrimento cristallino e la formazione di nuovi legami.

- Processi sottrattivi: materiale con forma preliminare trasformato in una parte con forma prossima o coincidente con quella finale rimuovendo il materiale in eccesso attraverso la rottura di legami atomici.

- Processi additivi: materiale privo di forma (liquido o polvere) trasformato, grazie alla generazione e sovrapposizione di strati di materiale con formazione di legami, in una parte con forma prossima o coincidente con quella finale.

- Processi di collegamento: forma finale ottenuta assemblando parti distinte mediante saldatura, incollaggio o fissaggio meccanico.

- Processi di finitura: utilizzati per eliminare le irregolarità superficiali.

INTERAZIONE TRA I PROCESSI

Materiali Fonderia dei lingotti Colata continua Fonderia dei getti Tecniche di consolidamento di polveri Lavorazioni plastiche Lavorazione per asportazione di truciolo Saldatura Trattamenti termici Collaudi Parte finita

TRASFORMAZIONI TECNOLOGICHE

Questo processo viene visto come la variazione nel tempo di una o più proprietà della parte; infatti, è assimilato a una trasformazione che porta il materiale dallo stato iniziale a quello finale come, per esempio, l'aumento del diametro del pezzo durante il processo di ricalcatura assialsimmetrica di un cilindro.

PRINCIPI FONDAMENTALI DELLA FONDERIA DEI METALLI

La fonderia è tra i processi più antichi mai eseguiti, questo è un processo di formatura eseguito mediante il consolidamento da liquido ed è basato sulla:

- Colata del fuso in una cavità opportunatamente realizzata.

- Memorizzazione della geometria della cavità per il consolidamento dovuto alla solidificazione del fuso.

Questi tipi do processi presentano analogie con quelli di fabbricazione da liquido di parti in materiali non metallici e consento la fabbricazione di parti di due forme:

- La forma semplice che comprende pani e lingotti.

- La forma complessa che viene utilizzata direttamente a meno di lavorazioni secondarie e comprende principalmente i getti.

Questo tipo di processo viene preferito nel caso in cui ci si trova davanti a forme complesse con cavità interne o per materiali non lavorabili con altri processi, ma il vantaggio più assoluto si ha riguardo i costi di produzione essendo questi ultimi più bassi rispetto a quelli di altri processi di formatura.

Nonostante ciò, ci sono anche delle limitazioni che impone questo tipo di processo, ovvero i bassi livelli di resistenza, duttilità e tenacità, l'elevato grado di porosità, i bassi livelli di precisione dimensionale e infine le problematiche ambientali legate alle temperature elevate sfruttate.

La cavità all'interno della quale si versa il metallo fuso è detta forma.

Quest'ultima è dimensionata tendendo conto del ritiro del fuso e quindi va a riprodurre in negativo, la geometria esterna del pezzo da realizzare. La forma può essere aperta o chiusa.

- aperta

- chiusa

> V bacino di colata materozza parte superiore della forma canale di colata +- lingottiera piano di divisione della forma cavità parte inferiore della forma +- base cavità canale di alimentazione attacco di colata

La forma chiusa viene usualmente realizzata in due parti, e consiste nel versamento del fuso mediante un sistema di colata, costituito da canalizzazioni appositamente realizzate, che permette il riempimento della forma evitando difetti.

pesi per assicurare la chiusura della forma anima sistema di colata staffa coperchio 7 cavità staffa base portata d'anima piano di divisione

Se il pezzo presenta una cavità, per esempio un foro passante, all'interno della forma si posiziona la cosiddetta anima, ovvero un elemento solido che riproduce in negativo la geometria interna del getto, ciò vuol dire che il riempimento della forma nella zona dì cava del pezzo viene impedito.

L'anima viene preparata con i materiali analoghi a quelli della forma ed e dotata di opportune appendici per l'appoggio su sedi ricavate nella forma (portate d'anima).

Mentre il sistema di colata permette di riempire l'interspazio tra forma e anima.

SPINTA METALLOSTATICA (F)

La spinta metallostatica è la forza esercitata dal fuso sulla superficie della forma (S) nella colata per gravità.

Per calcolare questa forza si utilizza questa formula:

F = pS = pgHS

Dove p è la pressione che viene esercitata dal fuso su ogni punto della forma e dipende da:

- p, densità del metallo

- H, distanza del punto dal pelo libero del fuso

CLASSIFICAZIONE DEI PROCESSI DI FONDERIA

Questa classificazione e suddivisione è basata principalmente sul tipo di forma.

- Processi in forma transitoria: questo processo permette di ottenere la forma mediante la compattazione del materiale che la costituisce attorno a un modello opportunatamente dimensionato, ed ha la possibilità di utilizzare diversi materiali sia della forma che del modello. Il getto che viene ottenuto si estrae distruggendo la forma monouso.

- Processi in forma permanente: la forma, in questo processo, viene realizzata usualmente in lega metallica utilizzata per fabbricare un quantitativo di getti della stessa tipologia, quindi multiuso. Questo processo però ha un alto costo della forma, spalmato su un numero elevato di getti.

Fonderia dei getti Forme transitorie Forme permanenti Modello permanente Modello a perdere Anime a perdere Anime in metallo Squeeze casting Modelli in Modelli schiuma in cera Colata per Colata a Colata sotto gravità depressione pressione ·in terra: a verde con slurry a semiverde a secco ·alla CO2 ·con oli, resine .cold box .hot box ·in motta Camera fredda Camera calda

SCELTA DEL PROCESSO DI FONDERIA

La scelta del processo dipende dalle caratteristiche della parte da realizzare in termini di:

- Dimensioni

- Complessità geometrica

- Proprietà meccaniche

- Finiture superficiali e tolleranze

- Materiale

- Volume di produzione

- Costi

FASE DEL CICLO DI FABBRICAZIONE DEI GETTI

- Allestimento del modello (forma transitoria)

- Allestimento delle anime (se necessario)

- Preparazione della forma

- Fusione della lega metallica

- Colata del fuso nella norma

- Raffreddamento e solidificazione del fuso

- Estrazione del getto

- Finitura del getto

MODELLO

Il modello consente di realizzare la forma transitoria attraverso l'operazione di formatura, ovvero la compattazione del materiale della forma attorno al modello

Questo può essere:

- Permanente

- Transitorio (a perdere)

Gli aspetti da considerare nella definizione del modello sono i seguenti:

1) Materiale del modello

Il materiale varia in base al tipo di modello:

- Permanente: possono essere realizzati utilizzando diversi materiali con caratteristiche, lavorabilità e costi differenti Resistenza (in acqua) a: Materiale modello Lavorabilità Resistenza meccanica Peso Riparabilità Usura Corrosione Rigonfiamento LEGNO E A S E S E E ALLUMINIO B B B E E B S ACCIAIO A E E S E S B GHISA B B E S E S B PLASTICA B B A E E B A E: eccellente B: buono A: accettabile S: scarso

- Transitori: per quanto riguarda i modelli transitori vengono utilizzati principalmente due tipi di materiali: > Cere: estrazione del modello ottenuta, prima della colata del fuso, attraverso la liquefazione della cera provocata dal calore generato da un forno. > Schiume polimeriche: estrazione del modello ottenuta attraverso la degradazione termica progressiva della schiuma polimeria causata dal calore ceduto dal fuso. Il materiale più utilizzato e il polistirene espanso.

2) Sovradimensionamento del modello

Il sovradimensionamento del modello consiste nel maggiorare le dimensioni di quest'ultimo rispetto a quelle del pezzo da ottenere per tener conto del ritiro volumetrico del fuso versato nella forma > getto con dimensione desiderate al termine del raffreddamento.

Contrazione in Volume specifico TA Tu Teslu Temperatura Ritiro espresso attraverso la perdita fisica di volume (AV): AV = Vi - Vf Vf × 100 Vi: volume iniziale fuso Vf: volume finale getto Variabile nell'intervallo 1113%

Con la fonderia, in genere, non si è in grado di fornire getti con superfici caratterizzate da qualità macro e micro-geometrica tale da soddisfare le esigenze del progetto. Per questo si aggiunge un sovraspessore o sovrametallo, pari allo spessore del metallo da asportare, sulle superfici da sottoporre a lavorazioni sottrattive (es. tornio) per ottenere successivamente la precisione e la finitura desiderate. Il sovraspessore viene eseguito nonostante ci siano esigenze contrapposte:

- Di carattere economico: minimizzare il materiale da asportare e di conseguenza i tempi di lavorazione e gli sprechi di materiale.

- Di carattere tecnologico: garantire un margine di sicurezza nei confronti di errori, difetti e ritiri di difficile previsione.

I fattori principali che influenzano l'entità del sovraspessore sono i seguenti:

- Dimensioni della superficie in esame

- Tipo di materiale da lavorare

- Qualità della superficie richiesta nel progetto

- Tipo di operazione di formatura utilizzata